芳烃磺酸是自硬呋喃树脂最佳固化剂,也是目前应用最多固化剂种类之一,相对于高游离酸的固化剂,它更有利于提高呋喃树脂砂的后期强度和树脂砂型(芯)韧性。目前在呋喃树脂工艺改进中,更多是降低呋喃树脂的糠醇含量,从而达到降低呋喃树脂的生产成本目的。本文试图用磺化酮醛缩合物来改性呋喃树脂达到上述改进呋喃树脂与固化剂的双重目的。用磺化酮醛缩合物改性呋喃树脂,可以降低呋喃树脂的糠醇含量节约成本;同时在混砂过程中,固化剂中游离酸将该树脂中的磺化缩合物的磺酸基的盐变成磺酸基,相当于降低了固化剂中的游离酸含量,并改善了呋喃树脂砂芯和砂型的性能。文中对该磺化酮醛缩合物合成工艺条件与改性呋喃树脂的适应性方面进行研究,得出较佳的合成条件:有机酮F与醛摩尔比1∶4,磺化试剂S与有机酮F摩尔比为1∶0.3;该磺化酮醛缩合物较适用于中氮和低氮呋喃树脂的改性。

目前呋喃树脂均添加了改性剂,其中无氮呋喃树脂主要利用酚醛树脂改性呋喃树脂,而低氮、中氮与高氮呋喃树脂主要是以脲醛树脂改性呋喃树脂。降低呋喃树脂成本方法之一最主要是降低糠醇含量。目前呋喃树脂固化剂主要是含有硫酸的工业有机废酸。对于中、低氮呋喃树脂来说,最好的固化剂应该是低游离酸的甲苯或二甲苯磺酸固化剂,但该固化剂成本较高。文献报道酮醛树脂改性呋喃树脂,能降低呋喃树脂糠醇含量。本文是利用磺化试剂S的水解呈碱性及磺化作用,控制有机酮F与甲醛的加成与缩聚反应,合成出具有较大分子量、多羟基和多磺酸盐基的磺化酮醛缩合物,然后利用该磺化酮醛缩合物去替代部分呋喃树脂合成中非反应性糠醇,来生产磺化酮醛缩合物改性呋喃树脂。在呋喃树脂固化过程,该磺化酮醛缩合物中的多羟基与磺酸基可能参加呋喃树脂固化反应。本文使用磺化酮醛缩合物来改性呋喃树脂,考察磺化酮醛缩合物合成原料的最佳配比和不同添加量对不同含氮呋喃树脂的改性效果,从而得出该磺化缩合物改性呋喃树脂的适用范围。

1 试验材料与方法

1.1 试验仪器及原料

主要原材料有:糠醇、95%~96%的多聚甲醛、37%液体甲醛、有机酮F、磺化试剂S、长效硅烷602、酸碱催化剂、对甲基苯磺酸母液(总酸度35%,游离酸12.5%)、呋喃树脂固化剂(原固化剂的总酸度42.5%,游离酸35%,可根据改性呋喃指标对相应固化剂酸度进行调整)、砂型(芯)用砂为河北围场50~100目等均为工业级原料。

主要仪器:玻璃仪器,DHT搅拌调温电热套;液压万能拉力试验机;PHS-2C酸度计等。

1.2 树脂含氮量与游离醛检测方法

呋喃树脂指标中的含氮量与游离醛化验方法参见文献。

1.3 高氮呋喃树脂半成品合成

以传统方法合成含氮量为10%的高氮呋喃树脂,作为改性呋喃树脂的半成品。具体高氮呋喃树脂半成品合成方法可参见文献。

1.4 无氮呋喃树脂

向三口瓶中加入一定量苯酚与甲醛,调pH为碱性,升温至85~90 ℃反应一定时间,然后加入一定量糠醇调至酸性反应,最后补加游离性糠醇,从而制备出苯酚含量15%的酚醛树脂改性无氮树脂。

1.5 磺化酮醛缩合物合成原理与改性呋喃树脂制备

利用磺化试剂S在体系中水解呈碱性,在该碱性条件下具有活泼氢的酮与没有活泼氢的甲醛进行醛酮缩合,同时由于磺化试剂S又对醛酮缩合产物中的羰基进行磺化加成反应,从而在分子结构中引入磺酸基,然后在酸性催化剂作用下再进一步缩合脱水,得到具有较大分子量磺化酮醛缩合物。

根据呋喃树脂不同含氮量的要求,利用1.3合成(即上面1.3中的合成方法,具体见参考文献)的高氮呋喃树脂半成品与磺化酮醛缩合物复配,制备出磺化酮醛缩合物改性呋喃树脂。

1.6 树脂砂强度检测方法

称量一定量砂,然后加入占树脂量50%的固化剂(试验比较相同条件下不同酮醛缩合物改性呋喃树脂砂型(芯)抗拉强度,这里仅选择常用的固化剂加入量来进行比较,即固化剂加入量占树脂量50%)与砂子混合约0.5 min,再加入占砂量1.5%的呋喃树脂混合约1 min。将混好的砂充填入标准的“∞”块模具中,从脱模时算起,考察2 h的前期及24 h后期树脂砂(芯)强度。

2 结果分析与讨论

2.1 甲醛与有机酮F 摩尔比对缩合物及改性呋喃树脂性能的影响

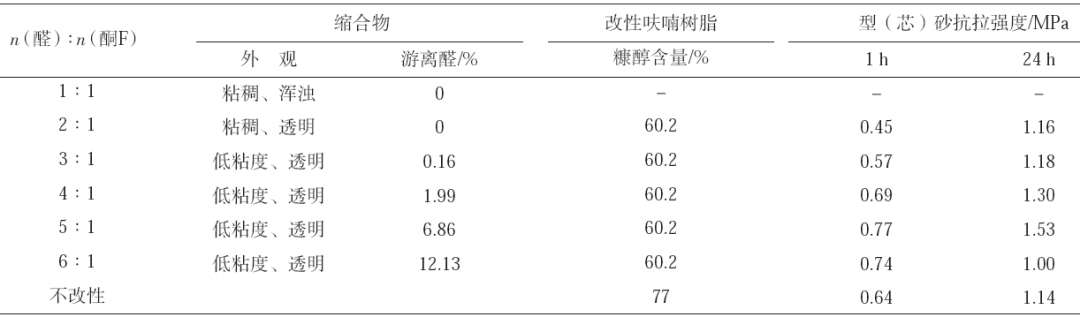

试验固定有机酮F与磺化剂S摩尔比(1∶0.25),改变有机酮F与甲醛的摩尔比,考察其对合成出的磺化酮醛缩合物及改性呋喃树脂性能的影响,结果如表1与图1。

表1 醛与酮摩尔比对缩合物与改性呋喃树脂性能影响

图1 缩合物醛酮摩尔比对改性呋喃树脂性能影响

从表1及图1可以看出:当醛与酮摩尔比较小时,该缩合物粘度大、浑浊、分层,同时有较多游离的原料(酮类)没有反应,但随着醛与酮比例增加,缩合物有较好外观,同时用该缩合物改性呋喃树脂可提高呋喃树脂型(芯)砂的前、后期强度,同时与不改性的呋喃树脂相比,用该缩合物改性呋喃树脂可提高呋喃树脂型(芯)砂前、后期强度,且糠醇含量有较大幅度降低,但随着醛酮摩尔比增大到4∶1继续增加,该缩合物中游离醛含量增加较大,综合考虑,醛酮摩尔比以4∶1为最佳,其中该比例制备的缩合物中稍高游离醛,可通过添加约0.5%降醛剂来降低缩合物中的游离醛。

2.2 磺化剂S 与有机酮F 比对缩合物性能和改性呋喃树脂性能影响

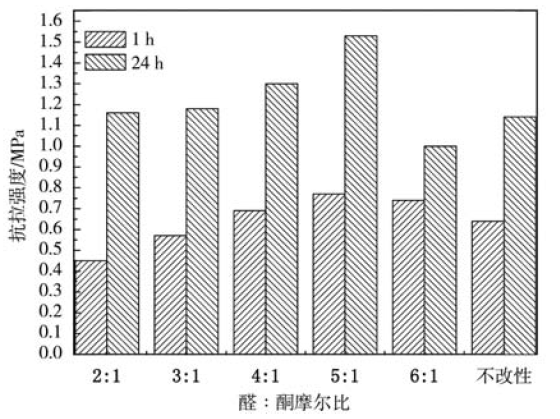

固定有机酮F与甲醛的比例为1∶4,改变有机酮F与磺化剂S的比例,考察其对合成出的磺化酮醛缩合物性能以及改性呋喃树脂砂强度的影响结果如表2与图2。

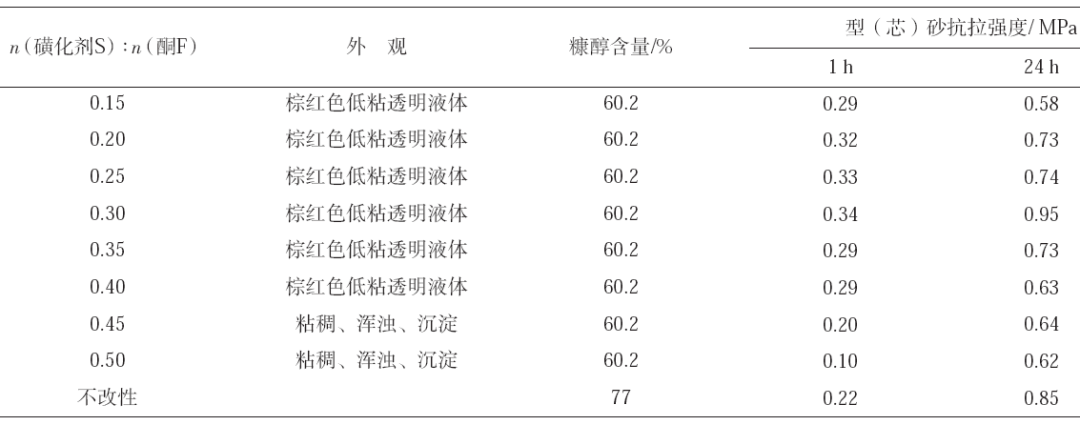

表2 磺化剂用量对缩合物及改性呋喃树脂性能影响

图2 缩合物磺化试剂与酮摩尔比对改性呋喃树脂性能影响

从表2及图2可以看出:当磺化剂S与酮F的摩尔比从0.15增大到0.4时,均能得到外观较好的磺化缩合物,同时改性呋喃树脂砂强度先增大,然后降低;而在磺化剂S与酮F摩尔比为0.45与0.55时,制备的缩合物混浊分层。因此,最佳的磺化剂S与酮F比例为0.25~0.35。

2.3 磺化酮醛缩合物改性呋喃树脂的适应性试验

根据上述试验及分析可知,磺化酮醛缩合物最佳合成条件为:酮F∶甲醛摩尔比1∶4;磺化剂S∶酮F摩尔比为0.3∶1。用高氮呋喃树脂半成品配制含氮为7%(高氮)、含氮为4%(中氮)、含氮为2.8%、1.7%(低氮)及无氮树脂五种不同种类呋喃树脂,考察该磺化缩合物对不同指标(氮含量)呋喃树脂改性的适应性影响,试验结果如表3-7。

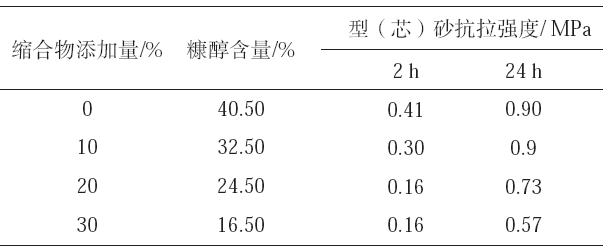

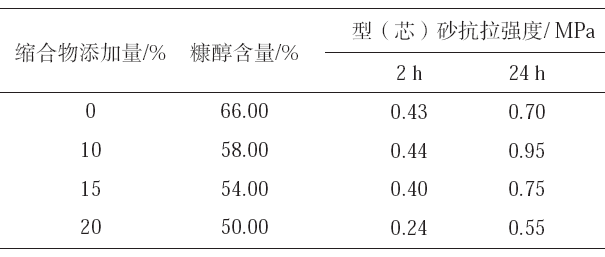

表3 缩合物添加量对高氮呋喃树脂(氮7%)性能的影响

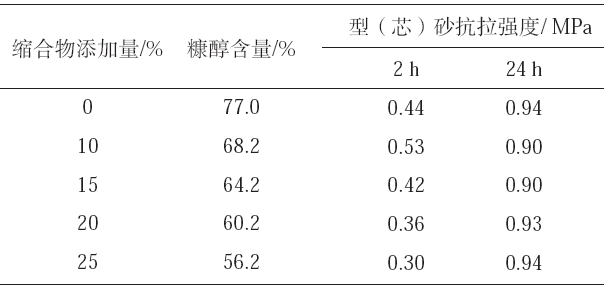

表4 缩合物添加量对中氮呋喃树脂(氮4%)性能的影响

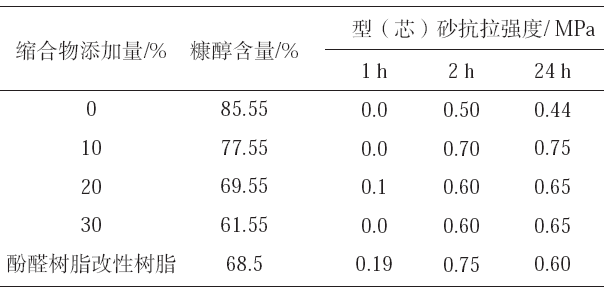

表5 缩合物添加量对低氮呋喃(氮2.8%)性能的影响

表6 缩合物添加量对低氮呋喃(氮1.7%)性能的影响

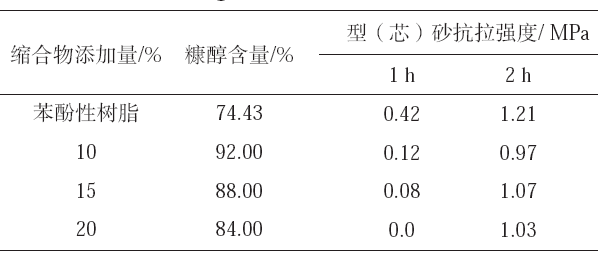

表7 缩合物添加量对无氮呋喃树脂性能的影响

从磺化酮醛缩合物添加量对不同含氮树脂糠醇含量与树脂型(芯)砂抗拉强度影响来看,得出以下结论,

(1)高氮呋喃树脂(N:7%)改性后,糠醇含量酮醛缩合物制备改性的高氮呋喃树脂仍具有一定的适用价值。

(2)中氮呋喃树脂(N:4%)磺化酮醛缩合物含量10%~15%时,呋喃树脂中糠醇含量降低了10%左右,树脂型(芯)砂的前后期强度基本不变。因此,用该磺化酮醛缩合物对中氮呋喃树脂改性具有较好的效果。

(3)对于低氮呋喃树脂(N:2.8%和1.7%),随着该磺化酮醛缩聚物添加量的增加,呋喃树脂中糠醇含量明显降低,对树脂型(芯)砂的强度影响较小,因此该磺化缩合物对低氮呋喃树脂改性效果最佳。

(4)对于无氮呋喃树脂来说,用磺化酮醛缩合物改性制备无氮树脂,与目前工业采用的酚醛树脂改性呋喃树脂制备的无氮呋喃树脂相比,成本与性能基本都没有优势。

(5)综上所述,用磺化酮醛缩合物改性不同指标的呋喃树脂,对于中、低氮呋喃树脂效果较好。单从降低呋喃树脂原料成本上看,对高氮树脂改性效果也较好。

3 结论

用磺化酮醛缩合物改性呋喃树脂,可以降低呋喃树脂的糠醇含量并节约成本;同时固化剂中游离酸将该磺化缩合物中的磺酸基盐变成磺酸,降低了固化剂中的游离酸含量,并改善了呋喃树脂砂芯和砂型的性能。磺化酮醛缩合物合成的最佳原料配比:酮F与甲醛摩尔比以1∶4,酮F与磺化试剂S摩尔比1∶0.3为最佳。该磺化酮醛缩合物适合对低氮与中氮呋喃树脂改性,既能降低呋喃树脂的糠醇含量,又不会影响树脂型(芯)砂强度。