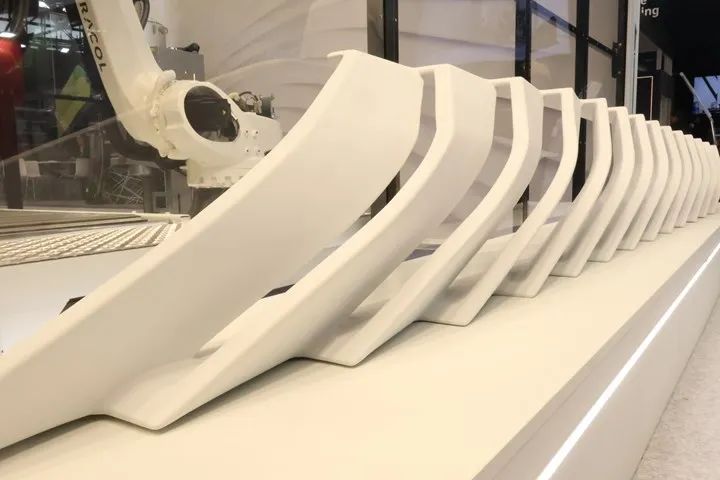

3D打印进气格栅。来源(所有图片)| Caracol

GTX116运动型多用途游艇,由潘兴游艇公司(意大利蒙多尔福),法拉帝集团的七个品牌之一,展示了机器人大幅面增材制造(LFAM)技术实现具有复杂几何形状的复杂超结构零件的高效制造的方式。对于这个项目,卡拉科尔(意大利米兰和美国德克萨斯州奥斯汀)受委托为新系列的游艇3D打印关键元素,包括侧面进气格栅和挡风玻璃。

游艇空气格栅和其他上层结构传统上是通过在模具上手工层压玻璃纤维来生产的。根据几何形状的复杂程度,这一过程需要多个模具,并涉及高技能工人的密集手工作业,影响生产时间和成本。

相比之下,LFAM完全不需要主模具和工具,简化了生产流程。Caracol将Heron AM系统整合到该项目中——专门印刷复合材料和聚合物——实现了具有复杂几何形状和高度定制设计的复合材料组件,这些组件可以直接从数字模型中产生,绕过手动层压阶段。Caracol指出,这减少了原型和生产时间,实现了快速迭代和设计优化。此外,该工艺只需要凝胶涂层应用等整理操作,进一步减少了劳动密集型步骤。

除了Heron AM使用轻质材料之外,其灵活性还允许小批量或完全定制生产,以满足每个项目的特定需求。LFAM的采用提高了空气格栅的生产效率、可持续性和整体产品质量。Caracol使用其Heron 300系统,该系统配有高精度挤出机和3毫米喷嘴。这些组件由ASA制成,并添加了20%的玻璃纤维,这种材料因其耐用性和耐恶劣海洋环境而被选中。

3D打印过程花了72个小时完成,生产出一个尺寸为4200×400×400毫米、重40公斤的空气格栅。与传统制造方法相比,这种方法大幅缩短了交付周期(50%)、减少了材料浪费(60%)并减轻了总重量(15%)。为了确保耐候性和完美的美感,格栅表面涂有一层凝胶涂层,增强了其对环境暴露的耐久性。

由此产生的35米长的潘兴GTX116游艇,为客户提供了运动而优雅的风格,预计将提升航海体验。