2025年9月16日,第二十八届中国国际复材展于首日上午11:00成功举办第21届“CCE-JEC”创新产品颁奖典礼。本届奖项评选竞争激烈,共收到63家展商提交的70件创新产品,经中外专家组多轮权威评审,最终仅有13项突破性产品脱颖而出、荣获嘉奖。这些成果不仅展现了企业领先的研发实力,更印证了科技创新为复合材料产业结构升级与可持续发展带来的深远影响。

原材料类

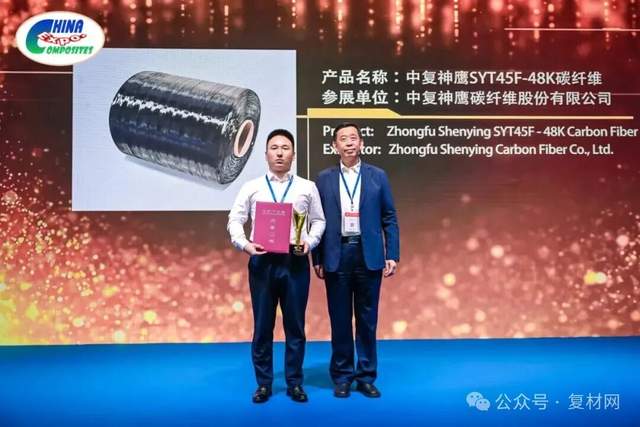

中复神鹰SYT45F-48K碳纤维

参展单位:中复神鹰碳纤维股份有限公司

中复神鹰基于在风电领域的技术积累,推出SYT45F-48K碳纤维。该产品采用干喷湿纺工艺,具备高强度、轻质、毛丝少和工艺性好等优点。作为复合材料上游原材料,其断裂伸长率和极限强度优异,适用于拉挤工艺。制成的拉挤碳板力学性能出色,压缩性能显著提升,可减少风电叶片中碳板用量,降低叶片重量与整体成本。

目前,SYT45F-48K碳纤维已成熟应用于风电叶片拉挤大梁,其工艺适应性、复材性能及稳定性获国内主流供应商认可。

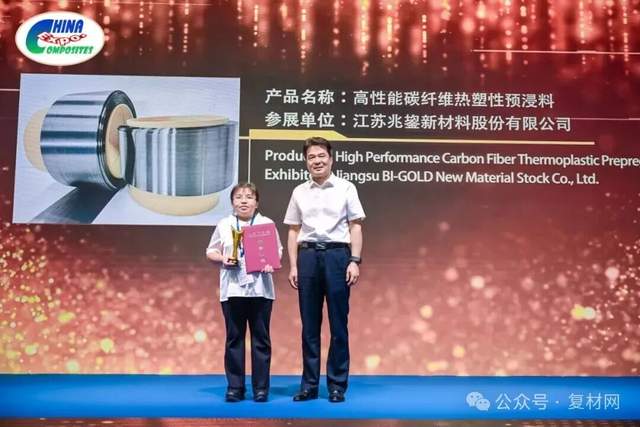

高性能碳纤维热塑性预浸料

参展单位:江苏兆鋆新材料股份有限公司

江苏兆鋆开发出高性能碳纤维热塑性预浸料生产线及配套模压设备。单向预浸料采用悬浮法,织物预浸料采用撒粉法,可定制PPS、PEEK、PEKK等树脂基体与T300-T800级纤维的预浸料。模压设备配备电磁感应加热与快速水冷系统,满足高效率生产需求。目前,生产线已通过科技成果鉴定,达国际先进水平。T800级碳纤维PEEK/PEKK预浸料性能对标国外龙头,高于国内同类产品,已应用于医疗和无人机领域。

全球首款木纤维纸增强材料HiWood合木

参展单位:Freshape 瑞士逢来时铺

Freshape通过木材改性致密技术,推出全球首款木纤维纸增强材HiWood。其密度1.3g/cm³,杨氏模量>40GPa,弯曲强度450MPa,适用于飞行器、汽车、体育用品及电子消费品等领域。HiWood可采用热压罐、手糊、真空袋压等工艺实现复杂形状木制复材的规模化生产。公司构建了全产业链专利体系,拥有22项专利。产品推出三个月内,已获50余家国内外终端厂商测试与应用,包括多家世界知名品牌。

航天飞行器用高耐热双马来酰亚胺树脂及复合材料

参展单位:哈尔滨玻璃钢研究院有限公司

哈玻院通过分子结构设计与配方优化,研制出高耐热双马来酰亚胺树脂,适用于热熔预浸工艺。树脂最高固化温度250℃,Tg达400℃,热分解温度430℃(失重5%),耐热性能优异。树脂制备工艺可控、原料广泛、成本较低。以此制成的国产T800碳纤维预浸料厚度0.1mm,树脂与纤维匹配良好,挥发物含量低、储存期长。

目前,已应用于航天飞行器多个重要型号,包括网格加筋结构产品及大型耐高温舱段。

制品类

碳纤维弓系转向架

参展单位:上海晋飞碳纤科技股份有限公司

合作单位:中车唐山机车车辆有限公司、台州市市域铁路第二项目有限公司

该转向架基于碳纤维特性与结构需求,采用自研高韧性阻燃树脂及多段固化工艺,突破内部温度场控制难题,首次实现碳纤维在轨道车辆主承载结构上的规模应用。相较传统钢制转向架减重80%,全面满足载荷标准,运行能耗降低15%,轮轴横向力减少30%,轮轨磨耗下降30%,噪声降低2-5dB(A)。

目前已布局知识产权84项,含56项授权发明专利,相关专利获2024中国·雄安高价值专利大赛金奖。产品已在石家庄地铁1号线、天津地铁5号线、台州市域S2线及200km/h市域动车组完成示范应用,性能可靠稳定。

Sinoma112陆上高性能叶片

参展单位:中材科技风电叶片股份有限公司

Sinoma112叶片是为S类风区设计的10MW级陆上风电叶片,采用国产玻纤与碳纤混合材料体系,具有完全自主知识产权。叶片主梁分别应用玻纤与碳纤拉挤板,适应年平均风速7.5m/s风况,具备优异承载性能与发电效率。

该产品已匹配运达、海装、电气风电等主机厂商的10MW平台,进入批量生产阶段。其推出有力支持“沙戈荒”风电项目需求,推动陆上大型叶片技术持续进步。

镜面碳纤维辊

参展单位:淄博朗达复合材料有限公司

碳纤维镜面辊以碳纤维复合材料为基材,经先进缠绕、高温固化及精密加工制成。其特点为高精度,辊面平整度达微米级,粗糙度低至 Ra0.01微米以下;轻量化,重量比传统金属辊减轻 50-70% ;耐腐耐磨,化学稳定性佳,使用寿命长。

突破传统金属辊局限,采用碳纤维复合材料,具备高比强度与比模量。先进制造工艺确保辊面超高平整度与光洁度,动平衡性能优异。高速运转时振动极小,能实现微米级精度控制,在高精度材料加工领域,为行业提供了更高效、稳定的解决方案。

目前,该产品技术以实现量产下线3.8万件,已批量供货蔚来ET7车型。满足客户技术要求。

TMT可回收热固性风电叶片

参展单位:株洲时代新材料科技股份有限公司

2023年,时代新材成功下线国内首支可回收热固性风电叶片TMT86A,并通过全尺寸验证。该叶片采用可降解回收树脂基体,在保持环氧树脂力学性能和工艺性的同时,实现树脂“可控降解”。叶片寿命结束后,可通过特定工艺将树脂与纤维高效分离,整体回收率超95%。

该产品标志着热固性叶片可回收技术取得关键突破,为风电退役叶片循环利用提供可行方案,推动产业绿色转型。目前叶型已通过全尺寸测试认证,并实现全国首套可回收叶片下线。

自加热复合材料输油管道

参展单位:中石油(上海)新材料研究院

该产品是一种可通电升温的复合材料输油管道,具有高强度、耐腐蚀、绝缘、隔热的特点。将功能加热纤维铺放在管内表面次表层,兼具轻质性和柔性,树脂浸润性好,外层缠绕连续纤维(碳纤维使用中石油吉林石化自主研发T700级48K碳纤维新产品)或者预浸带,提高结构强度,增加产品耐压性能,外层不需要保温,与传统伴热带相比,升温速度快,无需外加装保温材料,从室温加热到60摄氏度只需不到10秒,电热转化利用率高达95%以上,该技术及材料可用于极端环境下的电加热复合材料领域。

工艺技术及设备类

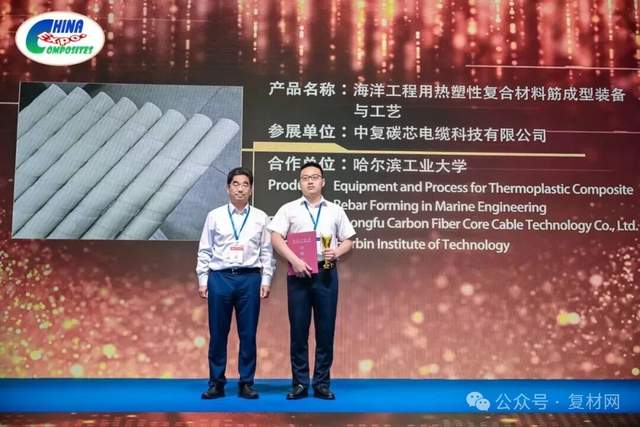

海洋工程用热塑性复合材料筋成型装备与工艺

参展单位:中复碳芯电缆科技有限公司

合作单位:哈尔滨工业大学

本项目自主研发大直径、高纤维含量、高浸渍度热塑性复材筋高效成型装备与工艺,突破热塑性复材筋内部缺陷控制与箍筋弯折成型关键技术,建立完整设计与制备体系。成果将推动海洋工程用热塑性复材筋产品与装备技术自主化,提升海洋基础设施服役寿命和技术水平,促进规模化应用。

目前,中复碳芯12mm PMMA基FRP筋已应用于福州可门港码头面层工程,用量约8000米,完成示范施工。

复合材料自动铺丝编程软件(MTI AFPS)

参展单位:中国航空制造技术研究院

该软件基于CATIA二次开发,具备轨迹规划、分析与加工仿真等核心功能,实现铺丝过程可视化与设备运行控制,填补国内空白,规避国外禁运风险,成功替代进口。

作为复材自动铺丝的关键技术,该软件已配套25台套自主铺丝装备,交付沈飞、复材中心、威海宝威等多家单位,用于多个产品的小批量生产与工程应用,获良好评价。

飞机大尺寸弱刚性复合材料整筒壁板柔性快速检测型架

参展单位:海鹰空天材料研究院(苏州)有限责任公司

合作单位:上海飞机制造有限公司、浙江大学

该型架针对民机整筒壁板弱刚性、易变形、检测难的问题,通过支撑型架、可调卡板和柔性加载机构协同控制,实现非强迫变形状态下的均匀受载与高精度激光跟踪测量。

作为国内首套该类大型装备,已应用于宽体客机,为大尺寸复材壁板的研制、检测与装配提供关键技术保障。

G1C双镜头全自动裂纹跟踪检测系统

参展单位:力试(上海)科学仪器有限公司

该系统可实现扩展裂纹长度测量与载荷-位移数据同步记录,提高测试效率,减少人为误差。包含机电载荷框架、2000万像素双镜头相机、夹具及专用软件,支持LVR013自动化跟踪与数据处理,适用于复合材料、高分子及金属等的断裂韧性测试,满足ASTM、ISO等国际标准。

目前已在复合材料测试领域初步推广。