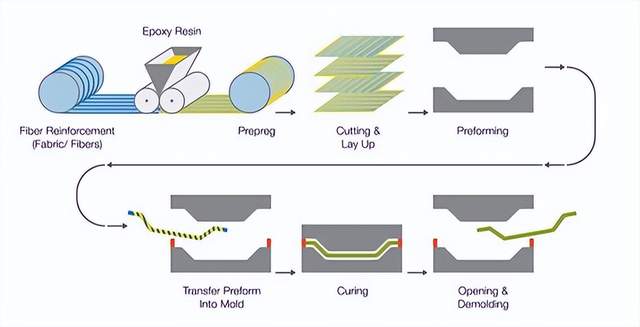

预浸料模压工艺是指借助温度、压力,在一定时间内将预浸料铺贴而成的预成型体压制成型。此工艺成型速度快,设备要求简单,操作简单,与热压罐、VARI及OOA工艺相比,产品两个面表观质量皆优,尺寸稳定性好,工艺过程易控制。

▲ 预浸料模压工艺流程图

模压工艺四要素

温度高低及均匀性:反映树脂与固化剂的反应程度及反应位置均匀度,主要控制成型表面质量及固化程度;

压力大小及均匀性:反映树脂中空气排出及流动效果,控制成型表面质量及力学性能

固化时间的长短:反映固化度,保证生产效率;

模具型腔厚度:

反映产品厚度,根据碳纤维材料自身特殊性,设计合理的型腔厚度。

工艺适用性

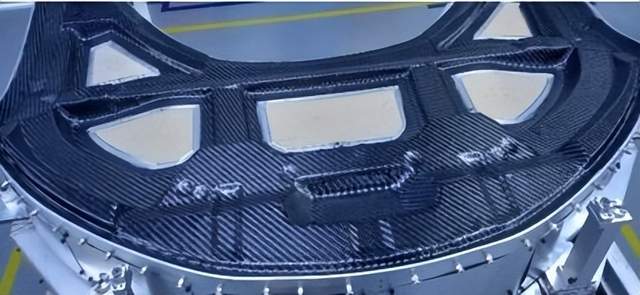

预浸料模压工艺理论上可制造任何结构的产品,产品结构若过于复杂,如倒扣、翻边区域过多,导致模具成本及生产难度大幅增加,因此对于结构特别复杂的件适用性不强,但我们可以通过结构优化或分块设计+粘接方案制造复杂件。如下图所示为华特碳纤制作的典型零部件预成形体:汽车前机盖外板、内板,结构相对简单,有利于模压成型。

▲ 前机盖外板预成型体

▲ 前机盖内板预成型体

相关技术

多层裁切技术:多层预浸料一次性裁切;不同角度预浸料一次裁切,提高裁切效率。

热进热出技术:将模具直接加热到固化温度,将预成型体放入模具压制成型,缩短成型时间,降低能耗。

净尺寸成型技术:先将预成型体冲裁至净尺寸,再放入净尺寸模具中固化,减少切割工序。

工艺难点

复杂结构产品模具设计难度大:若产品存在大量倒扣、负角,造成模具制造难度加大,同时模具长期使用后,会导致镶块位置配合精度降低。因此在设计产品时,尽量避免倒扣或负角。

注意:外覆盖件对产品表面质量要求很高,碳纤维素材件常见问题有:产品露纹理件白点;产品乱纹问题;表面针孔、缺胶问题等。综其原因,预浸料中的固化剂混合不均匀或反应不完全;模具温度不均匀;温度与压力配合不到位;模具设计加工不到位;成型过程未把控好;脱模剂起反应等。