高性能复合材料电池包壳体的开发与验证分析

为满足更加严苛的排放法规,汽车制造商正致力于开发可规模化生产的动力驱动系统。纯电动、混合动力、插电式混合动力、燃料电池等汽车类型将在未来的汽车市场中发挥越来越重要的作用。但是,目前电动车的续航还尚未达到汽油或柴油车的标准。电动车增加续航的方法一般有两种:一种是安装大容量储能系统,但这会增加车辆重量;另一种是选用高能量密度的储能材料,但是目前电池的能量密度还达不到应用需求。此外,提高车辆整体效率是减少燃料消耗的有效方式。除了上述动力总成中的优化措施外,还需要通过减重来降低行驶阻力,从而实现节能减排。因此,轻量化不仅是燃油车的需求,对电动车来说也非常重要。一般而言,重量减轻100公斤,可减少约10克/公里的二氧化碳排放量,最多可减少0.45升/100公里的油耗。对于电动车,电池包壳体的轻量化不仅可以使汽车高效运行,还将提供更大的续航。但是电池包壳体的设计在轻量化的同时,还需要尽可能地可靠和安全。这就需要考虑其防火安全性、刚性、热管理、电磁兼容性和抗腐蚀性能等诸多因素。

1复合材料电池包壳体的模块化设计

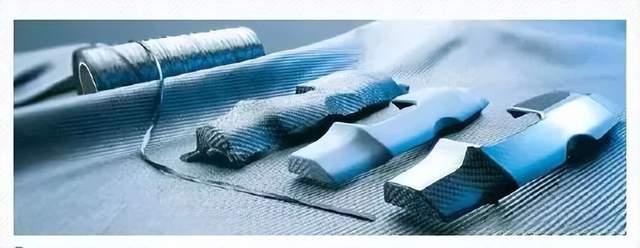

当前,电动汽车的电池包壳体主要由铝和钢制成。相比之下,西格里碳素开发的如图所示的复合材料电池盒可实现40%的减重,其相关机械性能对比如下图。

电池包壳体的底板和上盖的设计对于壳体的性能具有较大的影响。复合材料电池包壳体一般采用三明治结构设计:采用PET、EPDM、泡沫铝等类似的芯层材料,与多层碳纤维或玻璃纤维织物复合材料结合,采用快速固化的树脂材料经模压成型。其中,织物的形式可以是轴向织物、机织物、或者无纺布等,具体如下图。从纤维到预浸料,再到成品的工艺流程如下图所示。

同时,材料可以灵活地相互组合以匹配相应的应用需求。特别是沿纤维拉伸方向定位的纺织层具有较好的定性,可较为容易地应用于部件的设计。因此,通过纤维或织物的铺层方向设计可实现不同要求的受力,从而有效地进行材料利用。

2电动汽车电池包壳体的性能要求如下

(1)机械性能:电池包壳体的刚度特别重要,在多数电动汽车中,电池包壳体是车辆结构的重要组成部分,其性能对白车身的整体刚度起着重要作用。这需要电池包壳体满足正碰和侧碰的安全要求。如图,电池包壳体的刚性在很大程度上取决于所使用的三明治结构,一般采用泡沫铝材料作为夹心层材料。此外,纤维增强部件的高比刚度、低重量和良好的阻尼特性也对车辆的噪声、振动、NVH性能具有积极影响。

(2)热管理和阻燃性:复合材料电池包壳体的另一个优势是碳纤维增强复合材料的导热系数比铝合金低200倍,且其具有更好的绝缘性,因此复合材料电池包壳体比传统金属壳体能更好的抵御高低温的性能。目前普遍使用的锂离子电池的理想工作温度在10至40°C之间,一般需要增加冷/热管理系统。而复合材料壳体具有更好的隔热效果,在热条件时所需的能量更少,进一步提高了车辆的效率,降低了总功耗。除了对热管理的积极影响外,低导热系数也是有效阻燃的极佳先决条件。通过添加阻燃剂,复合材料壳体可轻松满足UL94-V-0、UL94-5VB等阻燃要求。

研究人员对样本面板材料进行了比较测试:将样件暴露在距离800℃火焰只有几厘米的地方,测量另一侧温度。由于铝合金在660℃左右的温度下就达到熔点,因此,选择了钢板、标准热固性树脂复合材料和上述添加阻燃剂的三明治复合材料样本进行了测试,结果如图。另一侧的温度分别为:钢:30秒后约为750°C、标准的热固性树脂环氧复合材料:60s后约550°C、添加阻燃剂的三明治结构材料:180s后约350°C。

上述结果表明,三明治结构复合材料电池包壳体具有优异的阻燃特性。同时,该材料还具有自熄性,可防止火灾的发生。并且由于热导率低,在发生火灾时,复合材料壳体仅能将电池燃烧产生的高热量有限地传递到相邻部件和乘员舱,这将为乘务人员的逃生赢得宝贵时间。

(3)其他性能:此外,西格里碳素公司开发的三明治电池包壳体还可以更好地满足防腐蚀性要求,可提供更好的密封性。通过纤维铺层和纤维体积含量的设计,可实现关键区域的电磁屏蔽。同时,复合材料的应用提供了更多集成化设计的空间,相关增强组件、附加元件、连接组件、传感器等都可实现集成化设计。

因此,合适的材料用在合适的地方,SGLCarbon通过使用高性能碳纤维复合材料设计开发的三明治电池包壳体减轻了产品质量、提高了系统效率,同时还有助于提升整车的动态驾驶性能,提升续航里程。目前,SGLCarbon已与蔚来汽车合作,为高性能电动汽车开发碳纤维增强塑料电池外壳的原型。未来,SGLCarbon还将与更多的合作伙伴开发不同尺寸、适用于不同电动汽车的复合材料电池包。

福特F-150Lightning搭载麦格纳电池壳体

福特全电动F-150Lightning皮卡将于明年春天上市亮相,车型搭载了麦格纳的电池壳体技术,这也是麦格纳在北美市场为福特公司制造的第一批电池壳体。电池壳体的轻量化是一个重要课题。麦格纳的这款铝质壳体有助于极好地控制皮卡电池的附加重量,其铝挤压成型件和冲压成型件采用激光复合焊和冷金属过渡焊接(CMT)方式进行连接,以保证整体的强度。

麦格纳正通过车身和底盘的技术专长,引领整个行业的汽车结构设计,为全球客户提供全面的服务和工程解决方案。我们开发钢、铝和多种材料配置的电池壳体,包括轻量化复合材料的电池壳体,以满足每个客户的个性化需求。

朗盛工程塑料和INFAC共同开发新型EV电池模块外壳

电池外壳使用朗盛的DurethanBKV30FN04,以满足最新电动汽车组件的严格机械和化学性能要求。无卤、阻燃和玻璃纤维增强的PA6具有优异的阻燃和电气性能。该材料具有高度的可加工性,能够集成外壳组件所需的复杂功能,从而减少零件数量、简化组装过程并减轻重量。韩国整车厂推出的EV车型的量产采用了新的电池外壳部件。“电池外壳量产的成功证明了朗盛Durethan材料在电动汽车电池方面的卓越表现,其中技术和安全至关重要”。我们的高性能塑料将为电动汽车和电池市场做出重大贡献,”朗盛亚太区高性能材料 (HPM) 业务部门负责人Milan Vignjevic 表示"。

英法克朗盛工程塑料公司与韩国汽车零部件供应商INFAC共同开发了用于电动汽车(EV)的电池模块外壳。该电池外壳已用于韩国OEM推出的EV车型的量产。

具有优良机械和电气性能的阻燃塑料:对于电池模块外壳,减震和热管理至关重要,这些特性保护电池免受外部冲击。DurethanBKV30FN04不仅机械坚固,而且具有高压绝缘性,可耐受高达800 V的电压并有效阻断高压电流。具有很强的阻燃性能,可在发生火灾时防止或延迟火焰蔓延。玻璃纤维增强的DurethanBKV30FN04对机械负载的耐久性优于未填充的PA6。此外,它在与电解质或冷却介质接触时保持出色的强度和刚度,并具有耐化学性以抑制化学诱导的损坏。

朗盛的工程塑料可应用于各种电池组件,包括电池盖、高压连接器、电缆支架和电池冷却系统管道以及氢燃料电池汽车的零件,如储氢罐。它还可以替代各种部件中的金属,实现轻量化设计。它允许在一个过程中生产多个功能组件,这是下一代移动市场需求持续增长的驱动因素,其中许多技术和组件开始发挥作用。“朗盛的优质材料、技术专长和定制工程服务使我们能够加快发展。这有助于巩固我们在快速发展的电动汽车电池零部件市场中的地位",INFAC采购与开发主管Gyuso Lee说。韩国HPM负责人Sanghun Han表示:“朗盛与包括韩国在内的全球领先的汽车原始设备制造商密切合作。这就是为什么我们能够在早期阶段识别电动汽车的趋势和挑战,并参与各种电动汽车和电池开发项目。凭借与客户积累的成功案例,我们正在将自己打造成新型移动出行领域的关键材料合作伙伴"。

2022-2025年复合材料在新能源电池壳领域的应用前景分析

预计2022-2025年期间,复合材料在新能源电池壳领域的应用前景依然十分看好,大家知道电池壳乃是新能源汽车中的纯增量零部件,单车价值量约3000元左右。电池壳主要由上盖与下壳体组成,是动力电池模组的“骨架”,用来保护电池PACK抵抗外界冲击、防尘防水等等。

电动汽车的电池封装外壳(也称为电池槽、盒或外壳)主要用来包装和保护电池。它们的形状和大小各不相同,并且正如其他汽车部件一样,在用材方面可有多种选择,不同材料间的竞争也较为激烈。

电池壳带给电动车难题: 电动汽车的里程焦虑如下!里程焦虑一直是新能源汽车的头痛点,无论哪个新车的上市,极限里程挑战都是其必过难关。降低重量是提高里程续航的方案之一。一般认为纯电动汽车重量降低10%,续航里程便可增加约6%。新能源汽车“三电”系统约占整车整备质量的1/4左右,有数据显示,在传统汽车基础上设计的新能源汽车比传统燃油车质量会增加15%以上,所以轻量化是新能源汽车比传统汽车更需要的课题。在动力电池系统中,电池壳占系统总重量约20-30%,是主要结构件,显著影响其电耗、动力性、制动性能、被动安全性、一次充电续航里程等,因此新能源汽车电池壳的轻量化显得更为重要。轻量化离不开高强度钢、镁铝合金、高性能塑料和碳纤维复合材料等轻量化材料的应用。要知道:碳纤维电池壳的特性与优势会在电动汽车应用领域大放异彩,因为碳纤维电池壳可以改善隔热保温性,降低噪音,减少振动,同时降低声振粗糙度。

◆减轻重量:如果电池外壳由100%的复合材料而不是铝制成,则车体重大最多可减轻40%。由于电池盒因素导致车体重量减轻,因此在牵引较轻的车辆时,所需的电池和发动机尺寸都会减小。这种积极的螺旋效应可降低车辆成本和里程焦虑,有助于大力促进电动汽车的规模化使用。

◆隔热性:复合材料除了材质较轻的特质外,还避免了对单独隔热系统的需求,这进一步减轻了车体重量,有助于精简供应链和价值链。对于金属电池封装外壳,需要在材料周围加装隔热保温系统,以保持电池的工作温度。由于复合材料具有隔热保温特性,在防止传热方面有着很好的效果,因此无需在系统中加装更多的增重部件。

◆噪音、振动和声振粗糙度:相对于金属材料而言,复合材料的噪声、振动和声振粗糙度(NVH)较小,因为它们具有固有的阻尼特性。这对于电池封装外壳和其它车辆部件而言都是如此,两者的差异性可能意味着在驾驶体验方面,一个更豪华舒适,而另一个舒适度要差一些。

◆安全性:从更大的车身来看,复合材料电池外壳可以设计为车身结构的一部分,不仅可以保护电池,还可以保护车辆中的乘客。复合材料的强度和刚度特性超过了铝或钢,从而能够提供更好的碰撞安全性。这种结合将需要电池封装外壳供应商和底盘设计者之间的密切合作,但对于提高车辆安全性而言,的确是切实可行的。

近期推出的复合材料电池解决方案如下:回顾2021年的时候帝人集团旗下的大陆结构塑料公司(CSP)推出了几种新的先进复合材料配方,这些配方在可燃性、热失控和VOC排放方面满足最严格的电动汽车电池外壳性能标准,同时提供片状模塑料(SMC)的设计灵活性。这些新型复合材料包括低VOC配方、ATH填充系统、膨胀系统和酚醛系统。

再者,2021年5月,碳纤维制造商东丽工业(日本东京)宣布开发出一种高导热技术将碳纤维增强塑料(CFRP) 的散热性能提升至金属的散热性能。将此技术应用于 CFRP 可通过材料内部的热传导路径有效地从其来源散发热量。这有助于抑制移动应用中的电池退化,同时提高电子设备应用中的性能。2021年10月,弗劳恩霍夫LBF宣布开发出一种用于电池电动汽车的低成本轻质电池壳,与铝电池壳相比,它可减轻40%的质量。虽然该部件使用了纤维增强复合材料,但其成本却较低,这是因为使用了一种特别开发的高效生产工艺,同时采用了应力等效结构设计。

由弗劳恩霍夫LBF的研究人员组成的团队,利用他们在该领域的专业知识,采用连续纤维增强热塑性塑料以及结合了高效发泡注射成型与CFRTP的创新工艺,生产出一种采用三维夹层设计的轻量化电池壳。赢创工业集团(德国埃森)去年也在报告说,它正在领导一个合作伙伴联盟,该联盟使用玻璃纤维增强的环氧树脂片状模塑料(SMC)为电动汽车解决方案开发了一个更轻、更经济的高压电池外壳概念。该整体电池系统概念旨在为汽车行业提供一个更安全、更节能的金属或价格更高的碳纤维增强塑料(CFRP)的替代品。

2022年4月,巴斯夫和一级供应商L&L Products为福特2022 F-150Lightning开发了电池保护解决方案。该团队在不影响强度的情况下减小了电池系统中的横梁尺寸。横梁是设计用于承受高负载的结构部分,可确保电池和乘员在车辆中的安全。CCS将纤维增强拉挤复合材料载体与高度工程化的密封剂和粘合剂组合成平面轮廓。这个过程产生了用连续纤维和垫子加固的直线或弯曲的复合型材。

西格里碳素公司在5月份巴黎JEC复合材料展览会上展示其针对电动汽车电池盒的复合材料解决方案。据介绍,西格里正改善轻质结构的碳纤维在生产过程中的堆栈自动化,减少材料浪费来节约资源,减少碳纤维的碳排放。

根据了解获悉,采用西格里碳纤维复合材料制成的电池外壳,可比响应的钢材外壳减轻50%的重量,它在耐火性、刚性、声学以及热屏蔽、电磁屏蔽方面的性能均能满足汽车相应的要求。借助碳纤维复合材料,传感器可集成用于检测电动汽车底部的损坏情况。

未来2022-2025年发展趋势前景分析

总结

轻量化是现在和未来汽车行业的一大趋势,包括电池外壳将在2025年前后依然前景看好,轻量化材料将替代过去更多笨重的材料是必然发展趋势。

根据外媒报道,目前,一些公司正在竞相开发相关的商业解决方案。例如,德国特种化学品公司朗盛和汽车零部件供应商考泰斯·德事隆正在对直接长纤维热塑性塑料(D-LFT)和聚酰胺6(PA 6)树脂进行可行性研究。与此同时,西班牙塑料技术研究所(Aimplas)利用可重复使用、可回收的长纤维热塑性复合材料,开发用于轻型车辆的可持续结构电池外壳,使放电后的电池组可热插拔。在其他方面,Vestaro联盟采用一种新颖的方法,将轻质薄板模压化合物用于高压电池模块外壳。祝福该产业未来更加辉煌夺目,拭目以待。

最后,让外面大家更加知晓的是:材料轻量化是目前汽车轻量化技术的主要途径,从实际应用上看,高强度的复合材料是汽车材料轻量化的理想材料。汽车车身的轻量化与材料轻量化的发展方向保持一致,传统的车身以钢铁为主,占汽车质量的30%~40%,如果将部分零件替换为镁铝合金,甚至是碳纤维等高强度复合材料,那汽车减重的效果会更加可观,随着近几年新能源汽车的迅猛发展,汽车电池系统增重明显,各大汽车厂商将整车轻量化作为重点研究目标,推动了复合材料的快速发展。

portant;">未来,高分子复合材料的发展将面临着以下挑战:在环保方面,需加快研究复合材料可循环使用技术,提高复合材料的再利用率,降低环境污染,实现资源的可持续发展;在性能方面,为了弥补单一增强体复合材料的性能不足,可以向多尺度增强体复合材料的方向拓展,使复合材料在汽车上的应用更加多元化;在整体发展方面,复合材料的发展需要整个汽车产业链的一体化协同发展,包括材料、加工工艺、模具、设计、设备、试验等方面,形成产学研合作的技术创新体系,技术提升发展的空间很大。