纤维增强ink-id="link-1770280231209-0.9638542769022829" style="-webkit-tap-highlight-color: rgba(0, 0, 0, 0); margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box !important; overflow-wrap: break-word !important; color: var(--weui-link); cursor: default;">聚合物复合材料(FRPC)广泛使用环氧树脂作为基体,但其依赖不可再生资源且难以回收,对可持续发展构成挑战。为解决这一问题,动态共价化学(DCC)提供了一种有效策略,通过在交联网络中引入可逆键(如酯键、二硫键),使材料具备自修复、热重塑和化学回收等特性。例如,类玻璃化弹性体材料通过动态酯交换反应实现了固态可塑性和再加工性。此外,结合生物基原料与动态共价化学,可进一步开发出高性能且可循环再生的新型复合材料,为资源高效回收和碳减排开辟了途径。

基于DCC交联聚合物的FRPC可通过功能分子处理实现闭环回收。例如,采用酸响应半缩醛酯键或苯硼酸交联的树脂,能在温和条件下降解并回收纤维。利用山梨醇聚缩水甘油酯(SPGE)和丁二醇二缩水甘油酯(BDGE)等生物基环氧体系制成的FRPC,其性能可与商用树脂媲美,且能实现纤维与树脂的闭环回收。然而,现有方法往往涉及复杂的分离纯化过程,限制了应用。而在本研究中提出一种由市售的ᴸ-苹果酸(LMA)和SPGE合成的生物基环氧树脂,其复合材料不仅能高效回收完整纤维,且回收的树脂基质无需纯化即可直接用于光固化3D打印,为低成本、高资源效率的可持续复合材料提供了可行方案。

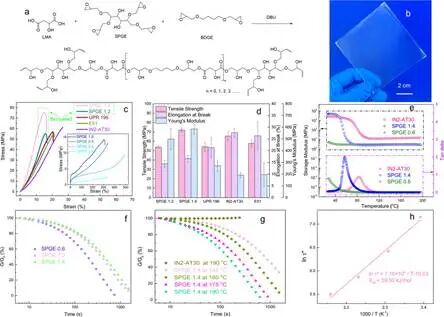

首先,本研究选择生物基LMA作为固化剂,与由山梨醇衍生的环氧单体SPGE以及作为反应稀释剂的BDGE进行配比调整,以优化树脂体系的加工性能(图1a)。通过固定LMA含量并调节SPGE与BDGE的比例,确定在固化温度为90 ℃时,SPGE含量低于1.4当量时可成功形成透明完整的交联网络(图1b);而更高的SPGE含量则需提升固化温度以克服高交联密度带来的空间或动力学障碍。力学性能测试显示(图1c、d),随着SPGE含量增加(相应BDGE减少),树脂拉伸强度显著提高。其中,SPGE 1.4配方表现出最优的综合性能,拉伸强度达72.0 ± 2.3 MPa,并兼具中等的断裂伸长率,其刚性和强度均优于部分商用树脂(如UPR 196、IN2-AT30和E51),更符合复合材料对基体的力学要求,因此选择SPGE 1.4进行进一步研究。且通过对SPGE 0.6和SPGE 1.4两种生物基环氧树脂及商用IN2-AT30树脂的动态力学分析(DMA)表明(图1e),SPGE 1.4在室温下具有较高的储能模量(约4.9 GPa)略优于商用IN2-AT30;而SPGE 0.6因BDGE含量高、柔性醚键多,模量显著降低(约5.3 MPa)。随着SPGE含量增加,材料的玻璃化转变温度(Tg)相应升高,SPGE 1.4的Tg约60 °C,虽低于含芳香结构的IN2-AT30(约80 °C),但与聚乳酸(PLA)相当。此外,生物基树脂因含有酯键和羟基,在高温下可发生完全应力松弛(图1f、g),且松弛速率随温度升高和SPGE含量降低而加快,SPGE 1.4在190 °C下约10 min可实现完全松弛,而IN2-AT30在相同条件下几乎无松弛。图1h表明基于Arrhenius图分析,SPGE 1.4呈现出典型的类玻璃聚合物行为,其应力松弛活化能为59.5 kJ/mol。

图1 生物基环氧树脂的合成、性能与动态特性。

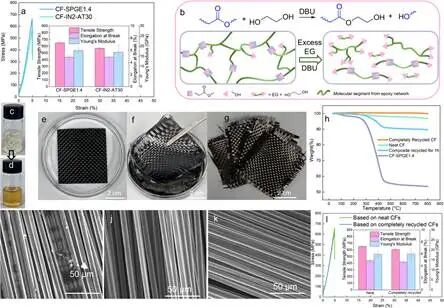

接着,作者基于SPGE 1.4生物基环氧树脂制备了碳纤维增强复合材料(CF-SPGE 1.4),其表现出优异的力学性能。如图2a所示,其拉伸强度(652 ± 13 MPa)高于采用商用环氧树脂IN2-AT30的复合材料(571 ± 11 MPa)。此外,该复合材料的可回收性可通过动态酯交换反应实现(图2b-g),在140 ℃下在DMF/乙二醇(EG)混合液中处理4 h,树脂基体可完全解聚溶解,碳纤维织物得以完整分离和回收。为了评估基体去除的程度,进行热重分析(TGA)及扫描电镜(SEM)(图2h-l),结果显示,回收后的碳纤维表面清洁、结构完整,且其再制造复合材料的力学性能与原始复合材料相当。此外,该回收策略同样适用于玄武岩纤维(BF)增强复合材料。相比之下,基于商用IN2-AT30树脂的复合材料无法通过相同方法回收。

图2 碳纤维增强复合材料的性能比较、化学回收过程与效果。

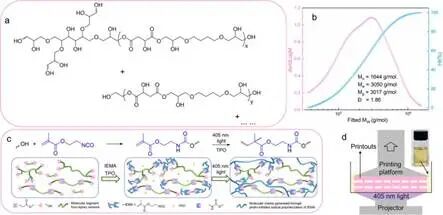

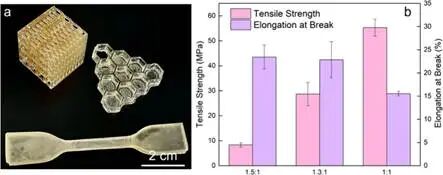

虽然生物基环氧树脂经解聚获得含羟基低聚物混合物,但直接分离纯化成本高昂(图3a)。为此,本研究提出将其作为原料用于光固化3D打印,实现免纯化再利用。值得注意的是,通过优化EG用量,得到分子量分布适中(Đ = 1.86)的回收液,主要成分为低聚物(图3b)。为进一步赋予光反应活性,引入2-异氰酸乙酯甲基丙烯酸酯(IEMA),其异氰酸酯基团与羟基反应,生成末端带甲基丙烯酸酯的低聚物,适用于ink-id="link-1770280231364-0.48208720580783715" style="-webkit-tap-highlight-color: rgba(0, 0, 0, 0); margin: 0px; padding: 0px; outline: 0px; max-width: 100%; box-sizing: border-box !important; overflow-wrap: break-word !important; color: var(--weui-link); cursor: default;">光固化成型(图3c)。且不同配比的混合物粘度均满足打印要求,可直接配制为光敏树脂(图3d)。打印制品的凝胶分数达91.3% - 96.8%,且随IEMA含量增加,拉伸强度提升,在IEMA与回收物质量比为1:1时,拉伸强度约50 MPa,与ABS工程塑料相当(图4)。

图3 回收树脂溶液的结构表征及其在3D打印中的高值化利用路径。

图4 (a)使用回收树脂制造的3D打印物体的照片。(b)不同质量比的再生溶液与IEMA打印件的力学性能。

综上所述,本研究开发了一种基于SPGE、LMA和BDGE的可回收生物基环氧树脂体系。优化配方SPGE 1.4在力学性能上优于部分商用石油基环氧树脂,其动态酯键赋予材料应力松弛性和解聚回收能力。该树脂制备的碳纤维复合材料性能优异,并可通过乙二醇解聚实现纤维的完整、高值回收。解聚产物无需纯化,经甲基丙烯酸酯功能化后即可用作光固化3D打印树脂,其打印制品力学性能与工程塑料相当。尽管该树脂目前玻璃化转变温度(~60 °C)相对较低,未来可通过引入刚性生物基单体进一步优化。该工作为开发高性能、全生命周期可持续的复合材料提供了有效策略。

DOI:10.1021/acsmacrolett.5c00677