复合材料用树脂基预浸料由于其轻量化、高强、高韧、抗阻燃的优质特性,广泛应用于高端装备制造领域。随着中国经济的快速发展,市场呈现出巨大的需求。国内的预浸料体系还不够健全,高性能预浸料及其关键原材料的测试标准和质量评价方面还存在缺失,树脂及预浸料自主可控的设计及制备技术亟待解决。

2022年,北京玻钢院复合材料有限公司承担中国建材集团高性能纤维及复合材料原创技术策源地项目的“高性能树脂基体及预浸料制备技术”研发任务,在高性能复合材料需求的大力牵引下,项目组建管理及技术专项攻关团队,以阶段性目标为导向,采用任务分解法(WBS),通过识别关键技术难点、配方设计迭代优化和预浸料制备工艺迭代优化,开展试验设计,并通过对树脂基体本征指标评价和复合材料性能评价,建立树脂基体配方快速优化迭代技术、树脂稳定制备技术、预浸料稳定制备技术,攻克预浸料生产的全部工艺环节难点,达到了预期的质量目标和稳定性需求,实现了预浸料全部原材料国产化。

项目通过开展主体树脂分子结构设计、树脂增韧改性、固化体系设计和阻燃改性等工作,确定双酚A型环氧树脂为配方主体、选择反应型增韧体系作为增韧剂,在保证树脂基体强度有较高保持率的同时提高树脂基体的韧性;通过开展固化剂体系的设计,提高树脂黏结性、延长预浸料储存期;在此基础上针对树脂阻燃、纤维浸润和耐液压油等特性,选择合适的改性助剂改善树脂相关性能,最终确定高强、高韧、自粘型环氧树脂配方。

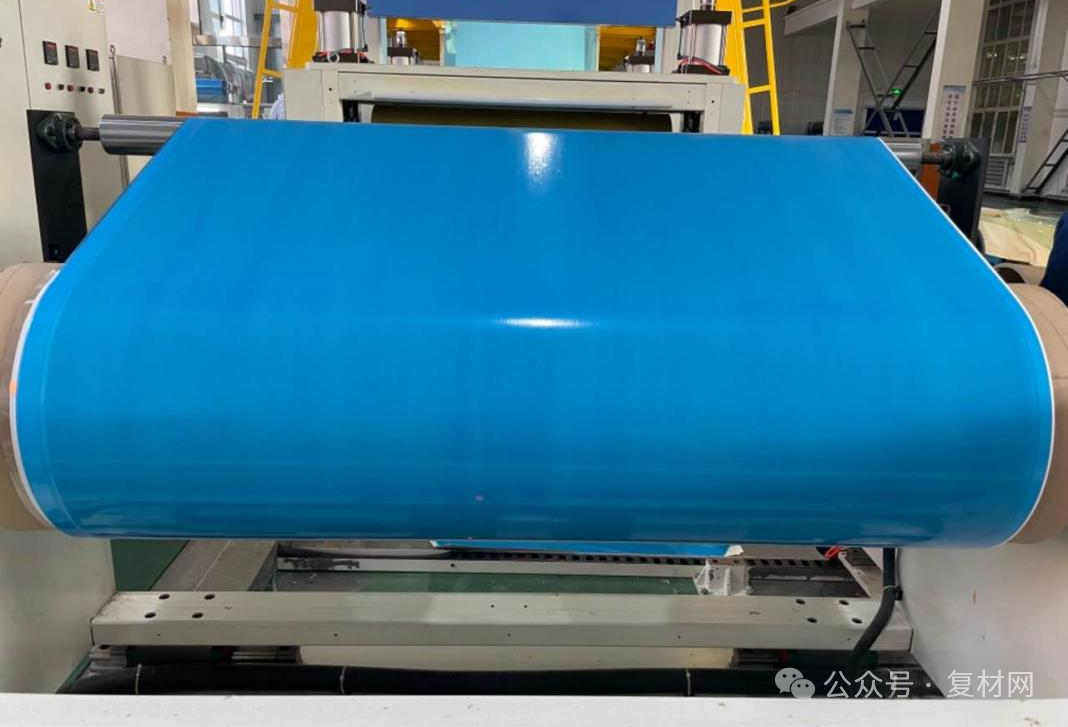

项目采用国际主流两步法制备热熔预浸料。树脂预热温度、涂膜温度、涂胶辊间隙、涂膜速度等涂膜工艺参数会影响胶膜的厚度和均匀性,进而影响预浸料树脂含量;复合温度、复合间隙、玻纤织物张力和复合速度等复合工艺参数控制不当会导致预浸料褶皱、未浸透纤维和局部缺胶等质量问题。本项目通过对胶膜制备和预浸料复合关键工艺参数识别、优化及精细控制,建立预浸料质量控制工艺规范,实现预浸料稳定化制备。所制备的预浸料满足产品高性能技术要求,在高端用户获得批量应用,获得用户充分肯定,打破了国外垄断。高性能树脂预浸料下游应用领域广泛,除应用于重大装备外,还可用于轨道交通、体育器材等高强度轻量化领域。项目成果在大型复合材料主承力构件制造中具备产业化应用潜力,对推动我国高端复合材料自主可控发展具有重要工程价值和战略意义。