BYK-P 9912 产品的三大特点

1. 脱模效率:从 “单次喷涂” 到 “连续生产”

拉挤/RTM/RIM:BYK-P 9912的高分子量支化结构能够在模具表面形成具有脱膜效果的低表面能层,实现快速连续化生产,可实现几十次连续脱膜,减少外脱模剂喷涂频率,模具清理时间降低 60%;

SMC/预浸料:实现连续多次脱膜,在填充体系(如碳酸钙、玻璃微珠)下仍保持稳定脱模性能,尤其适用于复杂结构件脱模。

2. 表面性能:从 “二次处理” 到 “即脱即用”

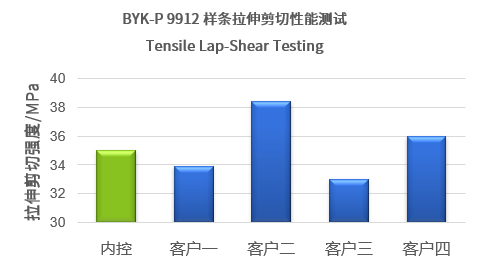

粘接/喷涂工艺:脱模后表面无需打磨,可满足结构胶一般粘接强度要求(拉伸剪切强度≥30MPa),可尝试免打磨直接油漆喷涂,省去喷砂、表面粗糙化处理工序,时间成本降低40%。

■环氧酸酐拉挤体系 Epoxy/Anhydride

■环氧胺固化体系 Epoxy/Amine

3. 树脂兼容性:从 “单体系专用” 到 “全树脂通用”

化学适配:同时兼容环氧-胺/环氧-酸酐固化体系以及聚氨酯、乙烯基酯和不饱和聚酯热固树脂体系,适配不同工艺的树脂配方灵活性。

增强材料通用:玻璃纤维、碳纤维、芳纶纤维及混杂纤维体系中均表现稳定,避免因纤维类型更换导致的工艺调试成本。

生产管理便利性:在复合材料制造企业可适配多种工艺和树脂配方,避免引入过多类型内脱模剂,可减少管理成本,避免生产误操作。

跨工艺技术优势:解密 “一剂多用” 的分子设计

BYK-P 9912 的极性差异化分子结构,正是破解多工艺难题的关键:

低极性脱模基团:与金属/复合材料模具表面形成弱相互作用,脱模时界面分离力降低,适用于复杂曲面模具(如 RTM 阴模)。

中等极性相容链段:与树脂基体形成分子级分散,不影响固化反应动力学。

高极性锚固基团:通过静电力与树脂形成物理纠缠,在免表面处理产品可实现打磨后产品内残存的内脱模剂不迁移,胶接强度稳定可靠。

传统方案 VS 毕克方案:多工艺降本公式

材料成本:单剂替代脱模剂 + 消泡剂 + 界面处理剂,原材料成本显著下降。

时间成本:省去后处理与工艺调试时间,预浸料模压/RTM等连续制造效率提升。

质量成本:具有消泡效果的内脱模剂,帮助产品消除气泡,提升产品孔隙率。

综合型助剂:兼具消泡、脱膜、免打磨等特性

单一功能助剂:仅具有脱膜性能,且对后道胶接性能影响较大

通用性强:可用于环氧(胺固化+酸酐固化)、PUR、UPR、VE等

通用性差:大部分内脱模剂仅适用于1-2种树脂体系

低粘度液体,对综合热力学性能影响较低

降低产品综合热力学性能

脱模剂稳定不分层,与树脂体系混合可长期稳定存在

脱模剂易分层,与树脂体系较难稳定长时间共存