旭化成新型复合芯材 打造新国标电池包安全防护

随着2026年动力电池新国标(GB38031-2025)实施在即,电池包底部防护安全标准将迎来重大升级。新国标对底部结构抗撞击、热失控安全和高压电安全提出了更为严苛的要求。

旭化成推出的创新材料 —— SunForce™改性聚苯醚(m-PPE)泡沫芯材,通过材料与工艺创新,为电池包提供高安全、轻量化、强抗冲击的复材解决方案,助力主机厂和电池包厂商迎接新国标挑战。

新国标:电池安全防护新基准

2026年实施的动力电池新国标,显著提高了电池安全门槛。其核心要求集中在三大方面:结构安全需保证电池包底部结构能承受30mm小球150J能量的撞击,而无泄漏、破裂、起火或爆炸;热失控安全要求单体电芯失控后电池整包不起火、不爆炸;高压电安全则需保证300次快充循环后短路测试仍无起火爆炸。

这些新规,特别是对底部撞击防护要求的提升,使得传统电池包防护材料与设计面临革新压力。电池包下箱体不仅需要满足机械防护需求,还需兼顾轻量化以提升车辆续航,并具备优异的耐腐蚀、绝缘隔热等性能。

行业趋势:复合与高阻燃材料在电池包的应用加速

复合材料在新能源电池壳体中的应用呈现热塑性与高性能热固性材料并驾齐驱的格局,材料普遍向高阻燃、快速固化/成型方向演进。HP-RTM和模压(PCM/SMC)仍是当前电池壳体制造的主流工艺,而热塑性工艺凭借效率与环保优势,未来增长潜力显著。

旭化成SunForce™作为创新产品,在符合REACH、RoHS、ELV等环保标准的同时,阻燃性首次获UL94 V0认证,可耐受高温火焰燃烧测试,有效阻隔火焰,满足新国标防火阻燃需求。这与SunForce™在电池包底部防护的应用形成互补解决方案。

SunForce™复合芯材:材料创新的突破

SunForce™是一种改性聚苯醚(m-PPE)发泡而成的高温泡沫芯材,专为提升玻纤和碳纤维增强而设计的可模具成型的泡沫芯材。

该材料具备三大核心优势:

◉卓越的耐热性与稳定性:

承受高温工艺,保持良好的尺寸稳定性和压缩性能,无明显收缩或塌陷,吸水率<0.5%。

◉造型自由(模具成型):

通过蒸汽模具成型工艺实现发泡成型,无需切削,适合中大批量生产,可成型曲面、异形等复杂异性结构。

◉显著轻量化效果:

密度范围40–300kg/m³,较传统芯材减重30%–50%,弹性模量提升至1200MPa以上。

开放创新:旭化成携手卡涞科技开发高安全电池箱体

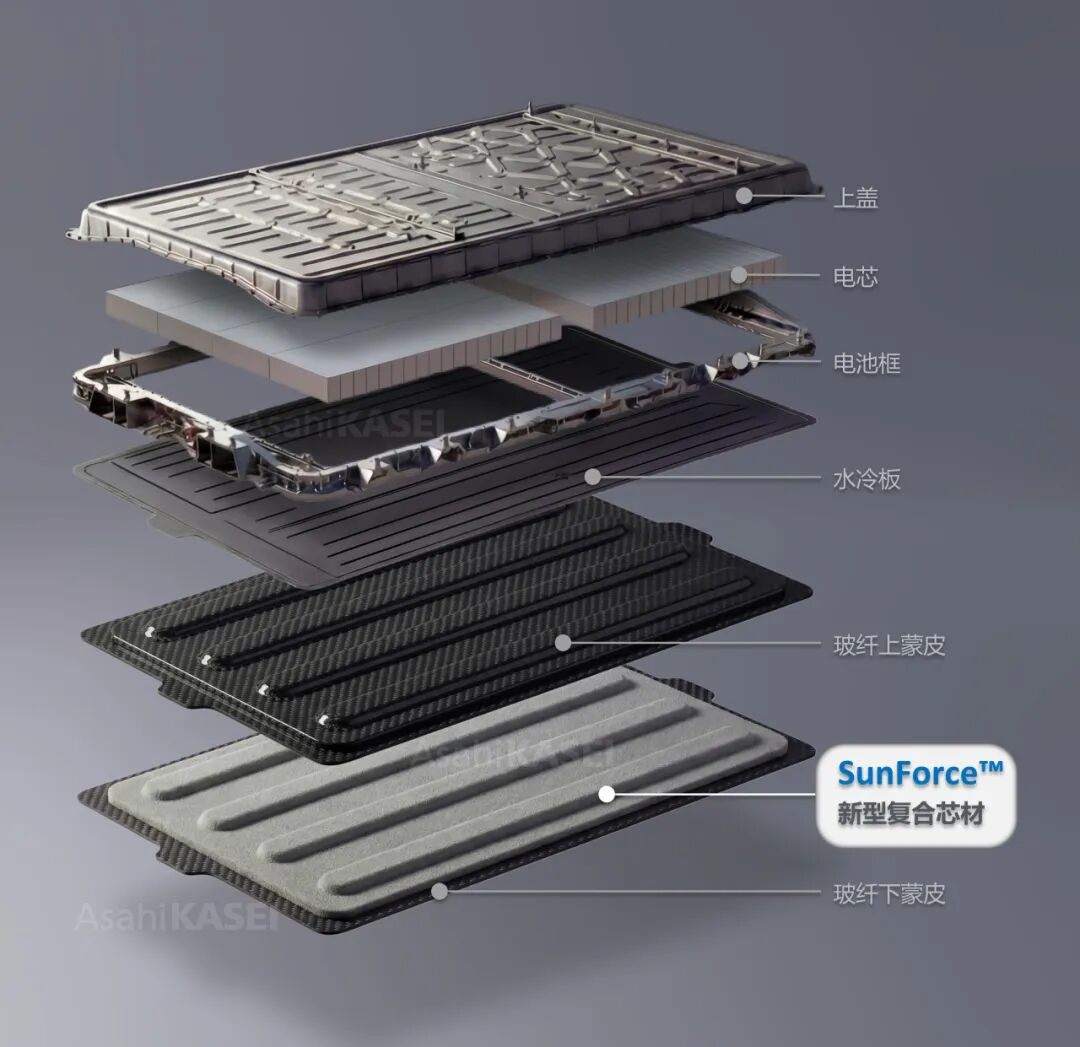

旭化成与卡涞科技合作推出的Coleitec SafePack™电池箱体新产品,充分利用SunForce™材料特性,该方案采用多材料组合与集成,实现高安全性、轻量化的同时,兼顾高适配性与高性价比。

在电池包底部防护结构设计中,SunForce™作为硬质结构泡沫芯材,与碳纤维/玻纤蒙皮、芳纶抗冲击层及钛合金底护板等材料复合,形成有效的多层吸能防护结构。

这种设计可满足从150J到1200J不同等级的底部撞击防护需求。

众多主机厂的箱体应用表明,SunForce™可与碳纤维和玻璃纤维高效复合,实现轻量化、高刚性与复杂造型的特点,为电池包提供高阻燃性和电绝缘性的核心性能优势。

应对新国标:为行业创造核心价值

SunForce™复合材料方案为主机厂和电池包制造商带来多重价值:满足2026年新国标对底部撞击防护的强制要求;较传统金属材质减重30%–50%,提升车辆续航;设计自由度高,提升电池包空间利用率;生产效率高、成本优化,适合中大批量生产。

正如华为巨鲸电池平台坚持“安全不分高低配”,旭化成SunForce™从材料层面夯实电池安全基础,让安全防护贯穿于电池包底层架构。

随着全球复合材料芯材市场预计以6.8%年复合增长率扩张,2025年规模将达74亿美元。未来,旭化成将延续“蓄力萌芽,改变未来”的研发理念,结合本土需求与合作伙伴推进符合中国产业趋势的解决方案落地。