全球风电形势稳中向好,装机量稳步提升,我国年装机量全球第一,发电量占比已超12%。目前,海上风力发电的度电成本已基本与火电持平,未来随着技术进步和规模化发展,成本有望进一步降低,竞争力将进一步提升。越来越长的风电叶片为新材料发展提供了重大机遇。

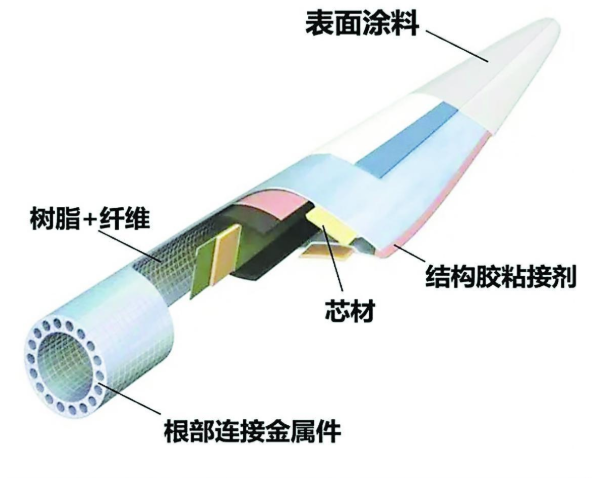

株洲时代新材料科技公司副总经理、总工程师冯学斌介绍,作为风电机组里捕获风能的核心部件,风电叶片的材料经历了从木质到金属再到复合材料的演变。其最核心的要求是高强度、高韧性、轻量化和耐腐蚀。在复合材料风电叶片中,基体树脂、增强纤维、泡沫芯材、表面涂料等材料均与高分子材料紧密相关。

大型化和低碳化是风电叶片未来的发展趋势。风电机组大型化是提升捕风效率、降低度电成本最关键的技术路径。我国已下线全球最长的陆上10兆瓦/120米级、海上20兆瓦/140米级叶片。此外,退役风电叶片的处置问题日益突出,可回收风电叶片将是未来发展的主要方向。

基体树脂包覆连接各增强材料,起到传递和分散载荷、保护纤维的作用,是复合材料绿色回收的关键研发对象。目前的主流选择是环氧树脂,但难以回收处置;聚氨酯回收相对容易,但对水敏感,工艺难度大;不饱和聚酯成本较低,性能低于环氧树脂,有环保、安全风险,主要用于中小型叶片和对成本敏感的陆上风电项目。

胶粘剂用于风电叶片部件粘接的关键材料,传递结构载荷并维持叶片结构完整性。结构胶方面,环氧树脂胶是绝对主流;密封胶方面,聚氨酯胶用于特定非主要承力部位;快速修补胶方面,丙烯酸胶用于紧急维修。

泡沫芯材与玻璃钢形成三明治结构,填充叶片内部空间,主要有三类材料。轻木90%产自南美,正被逐步替代;PVC泡沫以聚氯乙烯树脂为主体,性能良好但价格较高,难以回收再利用;PET泡沫以聚对苯二甲酸乙二醇酯为主体,耐热性、抗蠕变性、耐疲劳性良好,绿色可回收,是主要发展方向。

增强材料是叶片中承受载荷的组分,保障叶片的完整性和稳定性。玻璃纤维是最常用的纤维,成本低、实用性强,与树脂匹配性较好。碳纤维作为无机高分子材料,凭借其轻质、高模特性,已成为当前大型风机叶片的主流材料解决方案。随着产品稳定性提升和成本不断降低,碳纤维已经“用得起”了。2024年风电市场碳纤维需求激增,实现120%的高速增长,超过体育休闲、航空航天军工成为碳纤维第一大消费领域。预计2030年,全球风电碳纤维需求将达到15.9万吨。

表面涂料通过多层防护架构(胶衣/底漆/面漆)实现物理隔绝与化学防腐,依托材料改性技术抵抗动态损伤。综合考虑保护性能、施工便捷性、经济性等,聚氨酯涂料目前是主流选择。

风电叶片材料未来的发展趋势是高性能、低成本、低碳绿色,如高性能高分子发泡材料替代轻木、高模量大丝束碳纤维支撑叶片大型化、使用可回收或生物基材料实现全可回收叶片等。其中,可回收树脂技术路线主要分为热塑性可回收树脂与热固性可回收树脂。今年,时代新材国内首套可回收热固性树脂叶片完成下线。